上银滚珠丝杠的分析与控制

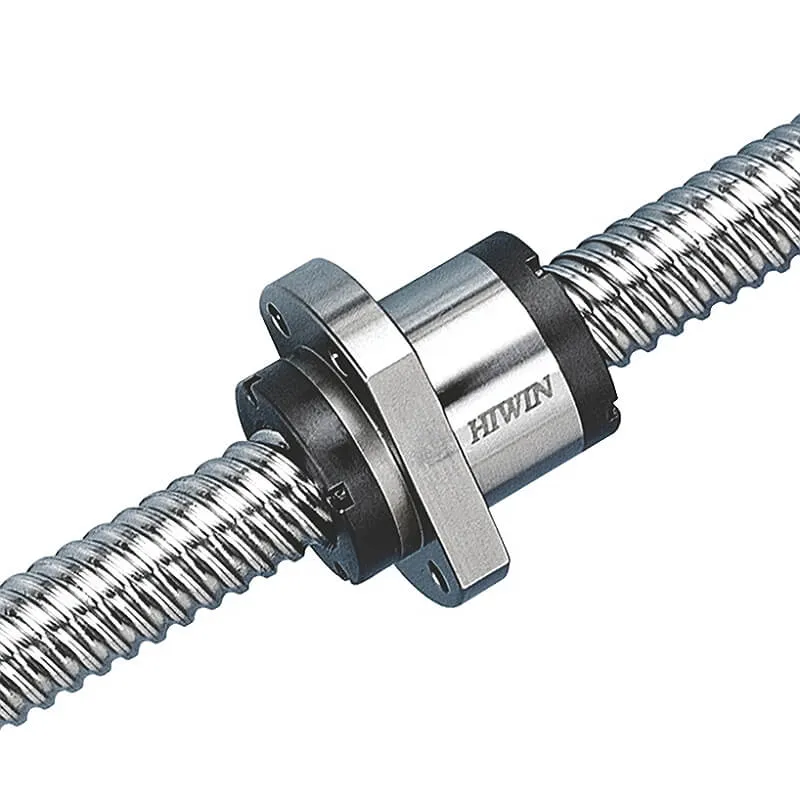

在精密传动领域,滚珠丝杠作为将旋转运动转化为直线运动的核心部件,其性能直接影响整个装备的定位精度、动态响应与长期稳定性。以上银滚珠丝杠为例,其内部由丝杠轴、螺母、滚珠及循环系统构成,通过滚珠在螺纹轨道间的滚动摩擦代替传统滑动摩擦,效率可提升至90%以上,远高于滑动丝杠的30-50%。

一、精度控制与预紧力分析

精度是滚珠丝杠选型的关键指标。以上银C3级精度的滚珠丝杠为例,其在300mm行程内的定位误差需控制在±5μm以内。实际应用中,预紧力的合理设置对精度保持至关重要。预紧力过小会导致轴向间隙,引发定位滞后与振动;预紧力过大则易引起温升加剧与寿命衰减。数据表明,当预紧力超过额定动载荷的8%时,丝杠温升将提高约15%,且疲劳寿命可能下降20%以上。因此,在高速高精应用中,通常建议采用双螺母预紧或错位预紧技术,将预紧力控制在额定动载荷的5%-7%范围内,以平衡精度与耐久性需求。

二、热变形抑制策略

滚珠丝杠在高速运行时,因滚珠与轨道间的摩擦及油脂剪切作用会产生热量。实测数据显示,在无冷却条件下,DN值(丝杠公称直径与转速的乘积)超过70,000时,丝杠温升可达40-50℃,导致轴向热伸长量达100-200μm/m,严重削弱定位精度。为应对此问题,可采取以下措施:

中空冷却技术:在丝杠轴心开设通孔,通入恒温冷却液(如20±1℃的水或油液),可降低温升约30-50%,使热伸长量控制在20μm/m以内。

低发热油脂选用:采用黏度低于ISO VG 32的特殊润滑脂,能减少高速运行时的剪切发热,较常规油脂降低温升约10-15%。

三、振动抑制与动态优化

滚珠丝杠系统在高速换向时易激发扭转振动与轴向共振,尤其当驱动频率接近系统固有频率时,会显著放大误差。以直径32mm、长度1500mm的上银滚珠丝杠为例,其一阶固有频率约为450Hz。若以3000rpm转速运行,其激励频率为50Hz,虽远离共振区,但当加速度超过0.8G时,仍可能因刚性不足引发高频微振。为此,可采取以下控制手段:

增加支撑方式:采用固定-支撑或固定-固定支承结构,将轴向刚性提升约1.5-2倍,抑制振动幅度。

加减速曲线优化:采用S型加减速算法代替梯形加减速,将加速度变化率(Jerk)控制在合理范围(如1-2 m/s³),可降低换向冲击,使运行平稳性提升约25%。

四、寿命预测与可靠性提升

其中C为额定动载荷,P为等效轴向载荷。实际应用中,需考虑工况系数(如振动系数1.2-1.5、温度系数0.8-1.0)。例如,当等效载荷为额定动载荷的60%时,理论寿命约为4600km。但若长期在高温(>80℃)或粉尘环境下运行,润滑脂劣化与磨粒磨损将加速,实际寿命可能缩短至理论值的60-70%。因此,定期监测运行噪音与温升,并每运行2000-3000小时补充或更换润滑脂,是维持长期精度的关键。

通过以上分析可见,对上银滚珠丝杠的深入理解与精准控制,需从精度、热管理、振动抑制及寿命预测等多维度综合施策,才能充分发挥其性能潜力,满足高端装备对传动系统的高可靠性要求。

(本文由技术团队整理,仅供参考,具体技术问题可联系官网咨询:https://www.baimubo.com/,电话:15250417671)