有没有重负荷滚珠丝杠的选型表?一份详尽的选型指南与核心参数解析

在工业自动化、重型机械及高精度机床领域,重负荷滚珠丝杠作为核心传动部件,其选型的正确与否直接决定了设备的稳定性、精度与寿命。许多工程师和设备采购人员都在询问:“有没有一份直接可用的重负荷滚珠丝杠选型表?” 答案是:选型表是参考基础,但成功的选型是一个基于科学计算的系统性决策过程。本文将深入解析重负荷滚珠丝杠的选型核心,并提供关键的数据参考。

一、超越选型表:理解重负荷选型的四大核心维度

一份简单的型号对照表无法涵盖所有复杂工况。真正的“选型表”存在于您对以下四个维度的精确计算中。

1. 轴向载荷——选型的根本依据

轴向载荷是滚珠丝杠需要承受的推力,是选型的首要条件。对于重负荷应用,必须精确计算最大工作载荷、惯性载荷以及冲击载荷。

实际数据参考: 在重型压装设备中,瞬间轴向载荷可高达200kN(约20吨力)以上。选型时,静态安全系数通常需取1.5至2.5以上,即丝杠的额定动载荷或静载荷必须大于实际最大载荷的1.5倍以上,以确保安全裕度。

2. 精度与预压——平衡负载与平稳性的关键

精度等级决定了丝杠的定位准确性,而预压则直接影响刚性、噪音和承载能力。

实际数据参考:

精度等级: 重负荷丝杠常用C3至C5级。例如,C3级表示在300mm行程内,行程误差在±0.005mm以内。

预压选择: 针对高负载,通常采用中预压或重预压。预压越大,刚性越高,能有效减少在重载下的位移,但也会导致运行扭矩增加和温升加快。例如,一根公称直径为50mm的丝杠,施加中预压后,其轴向刚性可比无预压状态提升超过50%。

3. 转速与DN值——决定极限速度与寿命

DN值是丝杠公称直径(mm)与最高转速(rpm)的乘积,是衡量滚珠丝杠速度性能的关键指标。

实际数据参考: 对于重负荷滚珠丝杠,DN值的限制通常更为严格。例如,大直径(如80mm以上)的轧制丝杠,建议DN值不超过70,000;而对于同尺寸的精密磨制丝杠,DN值可适当放宽至90,000。若一根丝杠直径为50mm,其允许的最高转速约为1400 rpm。

4. 支撑方式与临界转速——确保系统稳定性

丝杠的支撑方式(固定-支撑、固定-固定等)直接影响其刚性、压杆稳定性和临界转速。重负荷应用必须进行临界转速校验,防止发生共振。

实际数据参考: 在相同长度下,采用“固定-固定”支撑方式的临界转速远高于“固定-支撑”方式。例如,一根长度为2000mm,直径为40mm的丝杠,在“固定-支撑”下临界转速可能仅为600 rpm,而改为“固定-固定”后,可提升至约1200 rpm,极大地扩展了其安全应用范围。

二、选型流程模拟:以一台大型龙门架为例

假设我们需要为一台承载500kg工作台的大型龙门架选配滚珠丝杠。

工况分析: 最大移动重量1.5吨,加速度0.3G,摩擦系数0.01,行程3米。

计算轴向载荷: 综合加速力与摩擦力,计算出最大轴向载荷约为35kN。

初选型号: 根据载荷和安全系数,查找额定动载荷Ca > 52.5kN的型号。参考样本,初步选定公称直径63mm,导程20mm的规格。

校验关键参数:

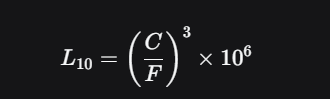

寿命计算: 根据额定动载荷和平均载荷,计算预期寿命L10,需满足设备设计寿命要求(通常要求L10寿命>20,000小时)。

临界转速校验: 结合3米长度和“固定-支撑”方式,计算其临界转速远高于设备所需的最大运行转速,校验通过。

驱动扭矩计算: 根据载荷、导程和效率,计算出所需电机扭矩,用于匹配伺服电机。

结论

“有没有重负荷滚珠丝杠的选型表?”——它更像是一张需要您亲手填写的工程答卷。选型表(产品样本)提供了基础数据,但真正的核心在于结合具体工况进行严谨的计算与校验。建议您与拥有深厚技术实力的供应商工程师深入沟通,他们能提供专业的选型软件支持与计算服务,确保您的重负荷设备获得最匹配、最可靠的传动解决方案。

如需获取具体型号的技术样本或进行一对一的选型计算,欢迎联系我们。